Mit der Cloud in drei Schritten zur smarten Fertigung: Maschinen anbinden, Signale erfassen, Daten auswerten

Gute Nachrichten: Der Auftragsbestand der deutschen Industrie hat diesen Februar einen neuen Höchststand erreicht. Reichweite des Auftragsbestands: 7,1 Monate. Eine Meldung, die in Pandemie- und Wahljahr-Zeiten eher untergeht.

Gleichzeitig entwickelt sich die Smart Factory zur neuen Normalität. „In der Industrie wird massiv digitalisiert“, sagte Gunther Kegel, neuer Präsident des Verbandes der Elektroindustrie ZVEI, der Frankfurter Allgemeinen Zeitung. „Zeiten so großer Veränderungen bedeuten immer auch die Chance einer wirtschaftlichen Prosperität“, so Kegel.

Wirtschaftliche Chancen und digitale Transformation hängen eng zusammen. Um wettbewerbsfähig zu bleiben, benötigen vor allem kleine und mittlere Unternehmen (KMU) einfache und schnell zu implementierende Lösungen für eine zukunftssichere Fertigung. Genau diesen Ansatz verfolgt das SaaS-Konzept – „Software as a Service“: einfach, schnell und kostengünstig die Effizienz des gesamten Unternehmens steigern.

Mehrwert durch Digitalisierung

Digitalisierung ist kein Selbstzweck, sie muss messbaren Mehrwert durch höhere Effizienz und Wettbewerbsfähigkeit schaffen. Es geht um innovative Produkte, bessere Produktion, höhere Liefertreue – und das zu überschaubaren und planungssicheren Kosten.

Diese großen strategischen Ziele lassen sich mit einer standardisierten Komplettlösung à la SaaS einfach und schnell verwirklichen. Mit SaaS können KMU ihre individuelle digitale Transformation starten, ohne neue eigene IT-Ressourcen aufbauen zu müssen. Ergebnisse sind Transparenz in der Produktion, gefolgt von höherer Effizienz und Produktivität.

Schritt 1: Maschinen anbinden

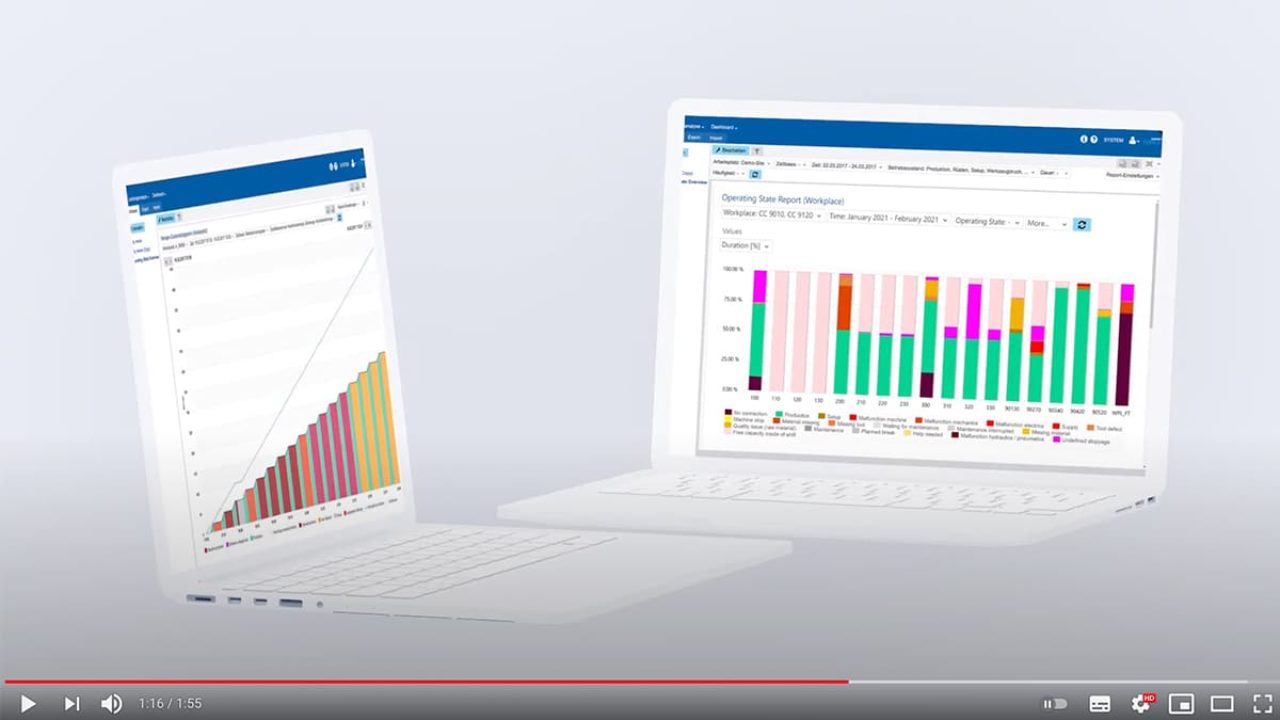

Digitalisierung gibt es nur mit Konnektivität. Zunächst müssen die Signale der Maschinen erfasst werden. Die Signale werden zu Daten aufbereitet und zur Software in der Cloud geschickt. Von dort kommen sie in Echtzeit als nutzerfreundliche Analysen auf die Bildschirme der Fabrikteams zurück. Das sorgt für größtmögliche Transparenz und höhere Effizienz.

Die Grundaufbau der Lösung FORCE MES LITE ist „Ready to run“ angelegt und ermöglicht den Unternehmen eine selbstständige Anbindung sowie Rollout in der Produktion. So ist auch der erste Schritt – die Maschinenanbindung – in der Lösung fertig vorkonfiguriert. Die Software steht im Netz zur Verfügung, die benötigte Hardware wird mitgeliefert:

- FORCAM I/O Controller zur Maschinenanbindung an das Ethernet-Netzwerk sowie

- die zentrale Signalverarbeitung sowie Schnittstelle zur Cloud, das Edge Gateway.

Der Anschluss weiterer Maschinen ist jederzeit möglich.

Schritt 2: Maschinendaten erfassen

Die Maschinendatenerfassung (MDE) in der standardisierten Lösung FORCE MES LITE liefert Daten und Informationen über den aktuellen Zustand einer Maschine oder einer Anlage. So können Entwicklungen und Trends differenziert analysiert und unterschiedliche Arbeitsplätze miteinander verglichen werden.

Die MDE erfolgt durch zwei Funktionsmodule: die Data Collection Unit (DCU) und die Data Acquisition (DACQ). Beide Module laufen auf der zentralen Hardware-Schnittstelle zwischen Fertigung und Cloud – dem Edge Gateway. Die Basiskonfigurationen der Module für den Anbindungstyp FORCAM I/O Controller werden mitgeliefert.

Als Standard werden vier Signale von den Maschinen / Anlagen des Kunden digital erfasst, auf Wunsch auch weniger: Maschine eingeschaltet; Automatik AN/AUS; Maschine produziert; Maschine steht.

Aus den erfassten Signalen werden folgende Betriebszustände abgeleitet:

- Anlage läuft (Produktion)

- Anlage läuft nicht (Stillstand) mit Begründung (Ursache)

- Keine Verbindung (Betriebszustand unbekannt/keine Netzwerkverbindung)

Der Werker an der Maschine kann so unbegründete Stillstände durch den tatsächlichen Grund qualifizieren. Auch Vorarbeiter oder Meister können Korrekturen vornehmen. Zusammen mit der Schichtpflege.

Schritt 3: Objektive Echtzeit-Analysen ermöglichen laufende Optimierung

In der Lösung FORCE MES LITE visualisiert die Software in der Cloud alle Betriebszustände präzise in Echtzeit auf dem Shopfloor-Terminal in der Fabrik. Das Shopfloor-Terminal ist ein Web-Interface für die browserfähigen Endgeräte an der jeweiligen Maschine.

Mehrwert durch die digitale Maschinendatenerfassung:

- Die zeitliche Verfügbarkeit einer Maschine / einer Anlage wird objektiv und transparent dargestellt. Auf Basis der Maschinenverfügbarkeit können Stillstands- und Instandhaltungszeiten ermittelt und optimiert werden.

- Der aktuelle Betriebszustand aller Maschinen oder Anlagen ist auf einen Blick ersichtlich. Häufigkeit und Dauer der verschiedenen Betriebszustände und deren Ursachen liefern wichtige Hinweise zur Optimierung der Produktion und Instandhaltung.

- Eine objektive Kalkulation der Maschinen-Stundensätze wird möglich, weil alle Angaben auf realen Daten beruhen.

Autor: Maurice Fackel, Business Development Manager bei FORCAM

Ihr Ansprechpartner

Sie wollen mehr zu dem Thema erfahren? Gerne beantworte ich Ihnen als Ihr Ansprechpartner offene Fragen zu unseren Lösungen. Sie erreichen mich unter: Siegfried.Maigler@forcam.com