Heterogene Maschinenparks einfach digital anbinden – Folge 6: Traceability

Die SAP sieht im Rahmen ihrer Industrie4.0-Strategie vier Kernthemen: Intelligent Assets, Intelligent Factories, Empowered People und Intelligent Products. FORCAM teilt die Bedeutung dieser Themen und unterstützt mit Connectivity-Layer FORCE EDGE CONNECT die Industrie-4.0-Strategie der SAP durch die Anbindung der Brownfield-Anlagen unserer gemeinsamen Kunden. Damit wird es möglich, über die gesamte Wertschöpfungskette einen durchgängigen Nachhaltigkeitsnachweis zu erbringen. Mit dem Machine-Connectivity-Layer FORCE EDGE CONNECT und der SAP DMC unterlegen Sie Ihren Nachhaltigkeitsbeitrag in der Produktion mit Fakten.

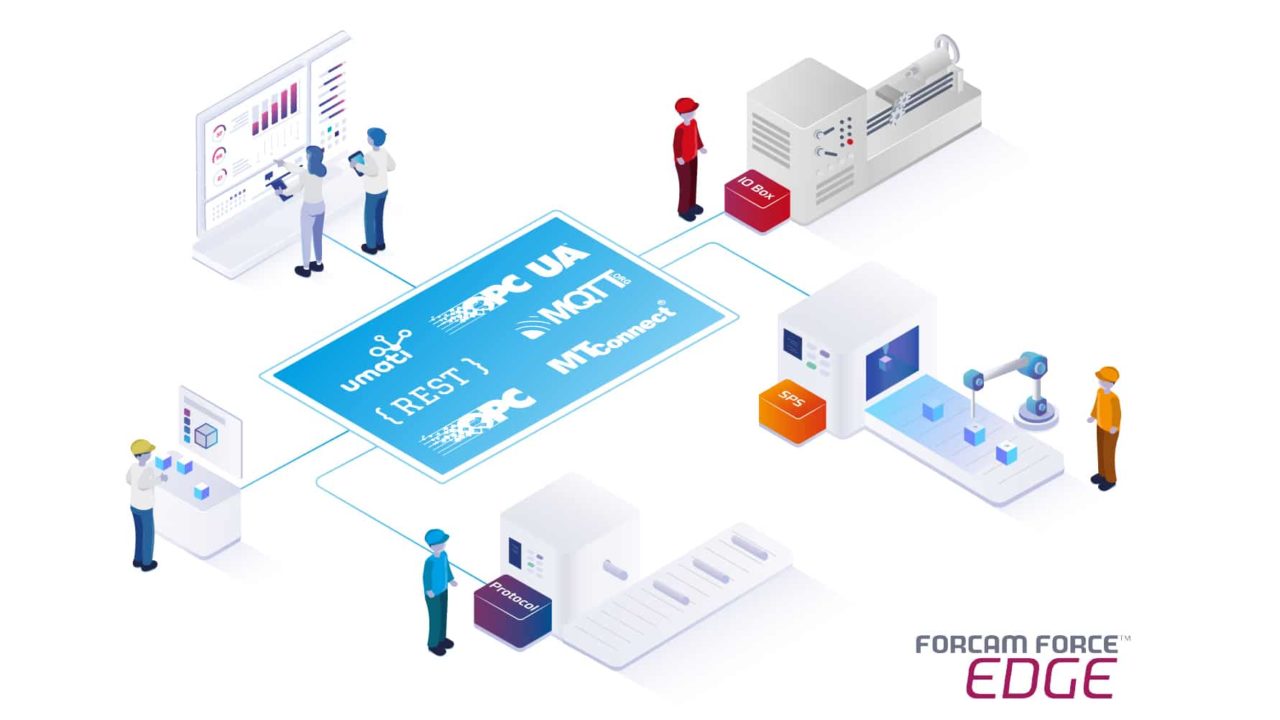

In sechs Beiträgen für gängige Maschinentypen skizzieren wir, wie Unternehmen mit dem Connectivity-Layer FORCE EDGE CONNECT alle Maschinen – unabhängig von Herstellern, Jahrgängen und Steuerungen – anbinden und die Daten in der SAP DMC (Digital Manufacturing Cloud) oder SAP ME/MII weiterverarbeiten können.

Folge 6: Rückverfolgbarkeit von Chargen (Traceability)

Klima- und Verbraucherschutz, Produkthaftung, Corporate Governance: Die lückenlose Rückverfolgbarkeit von Produkten, Bauteilen oder Prozessen ist heute ein Muss in modernen Fabriken. Es geht darum, zu jeder Zeit zu wissen, wann, wo, wie, womit und von wem ein Produkt hergestellt wurde.

Eine so große Aufgabe kann nur datengestützte Fertigung (Data-driven Manufacturing) sicher lösen. Sie liefert präzise Analysen über den gesamten Wertschöpfungsprozess und kann die Anforderungen an die Transparenz in einem Fertigungsunternehmen erfüllen.

Für die Rückverfolgbarkeit können drei Arten unterschieden werden:

- Einzelteil – Das Trace-Objekt ist ein identifizierbares Einzelteil

- Montage – Das Trace-Objekt ist eine identifizierbare Hauptkomponente, alle Montage-Schritte wurden durchgeführt

- Charge – Das Trace-Objekt ist ein identifizierbarer Container.

Die Rückverfolgbarkeit bei Chargen beschreibt dabei die Verfolgung von Fertigungsbehältern. Der Begriff „Behälter“ wird dabei als Sammelbegriff für alle Arten von Behältnissen gesehen. Diese sind im einfachsten Fall Kleinladungsträger beziehungsweise Boxen, in das Material in Form von Schüttgut transportiert wird.

Im komplexeren Fall werden sortierte Werkstückträger auch Trays genannt. Entsprechend können auch unterschiedliche Handhabungen von Behältern im Produktionsprozess abgebildet werden:

- Im Standardfall wird davon ausgegangen, dass zwei Arten von Behältern an einem Fertigungsprozess zur Verfügung stehen, nämlich ein Eingangsbehälter und ein Ausgangsbehälter.

- Im Fall von sortieren Werkstückträgern kann der Eingangsbehälter auch gleichzeitig der Ausgangsbehältersein.

Um eine Rückverfolgbarkeit zu gewährleisten, erfasst die Maschine beziehungsweise der Fertigungsprozess Daten von Sensoren wie Druck, Durchfluss usw. und ordnet diese dem Trace-Objekt, in unserem Fall dem Behälter, zu. So wird später gewährleistet, dass exakt nachvollzogen werden kann, wie und unter welchen Bedingungen ein Teil hergestellt wurde.

Im Trace-Fall ist die Besonderheit, dass nicht nur Maschinenevents übertragen werden, sondern gegebenenfalls auch tatsächlich erfasste Trace-Daten, die beim Zuordnen der Semantik im Regelfall eine physikalische Einheit erhalten. So ist im Nachgang klar, welcher physikalischen Einheit der erfasste Wert entspricht.

Referenzmaschine, Plug-ins, Prozessflow, Zielarchitektur

Bei der Auswahl der Referenzmaschine ist festzulegen, welche Prozessdaten relevant sind und bei der Erfassung mitgeschrieben werden sollen. Für das Trace-Objekt gelten die gleichen Plug-In-Varianten wie für alle anderen Anwendungsfälle der Maschinenanbindung.

Bei der Betrachtung des individuellen Prozessflows muss darauf geachtet werden, welche Trace-Daten erfasst werden sollen, welche Trace-Daten zu welchem Zeitpunkt erfasst werden und was die Auslöser zur Erfassung der Trace-Daten sind.

Diese Anforderungen werden gegen das FORCE EDGE CONNECT-Lösungsportfolio gemappt.

Die Zielarchitektur baut sich wie folgt auf: Die Maschine liefert Trace-Daten (Signale) über die Forcam Plug-Ins an das Edge-Modul „FORCE EDGE CONNECT Machine Connectivity and Model“. Dort werden die Signale erfasst und einer entsprechenden Semantik zugeordnet. FORCE EDGE CONNECT liefert diese Daten an ein übergeordnetes System, beispielsweise SAP DMC (Digital Manufacturing Cloud) oder SAP ME/MII.

Autor: Marc Fröschl (Product Owner)

Über den Autor

Oliver Hoffmann ist Geschäftsführer bei FORCAM, zuständig für den weltweiten Vertrieb, das Marketing, das Partnergeschäft sowie die Digitalisierung ausgewählter Geschäftsprozesse. Der studierte Wirtschaftsinformatiker hat über 25 Jahre Erfahrung im Vertrieb von beratungsintensiven Software-Lösungen.